karosszéria

Járműipari felépítményanyagok - A töréstesztek világában – 2. rész

2018.07.20.

Örök kérdés a gyártók számára, hogy adott fémből mennyit és milyen formában tartalmazzon az adott járműnek a karosszériája. Az acél és az alumínium világpiaci árát és ennek néhány éves viszonylatban előre vett becslését felhasználják, amikor méretet, gyártási technológiát és biztonsági szintet határoznak meg (nyúlás, szakítószilárdság), de számít a rezgéselnyelő-képesség, a korrózióállóság és a hegeszthetőség/ragaszthatóság is (ötvözőmennyiség). Hiszen manapság hasonló alapanyaggal, de más technológiával jelentősen eltérő tulajdonságú acélszerkezeti elemek vagy komplett felépítmények születhetnek.

A karosszériagyártásban általában, a teljesség igénye nélkül az alábbi anyagokkal találkozhatunk: 3 mm-nél vékonyabb különleges mélyhúzható acéllemez, mikroötvözésű acélok, növelt szilárdságú acélok, alumínium öntvények, lemezek, sajtolt profilok; mátrix kompozitok, könnyűfém ötvözetek (alumínium és magnézium), valamint az egyre népszerűbb fémhabokról sem szabad megfeledkezni.

A járműipar biztonságtechnikai szempontból kitüntetett helyre emeli a nagyszilárdságú és kis ötvözőtartalmú acélokat (HSLA). A 300-800 Mpa-os szakítószilárdsági és 10-25%-os fajlagos nyúlási tartományba eső acéltípus jól alakítható és hegeszthető, a szilárdság mikroötvözéssel növelhető (titán és vanádium): ennek következtében homogén szövetszerkezetet kapunk a szemcsefinomítás eredményeként, hengerléssel párosítva.

A két- és háromfázisú acélok 5-10%-kal jobb nyúlásúak, szakítószilárdságuk ugyanakkor meghaladja az 1000 Mpa-t. Itt már tekintélyes szerephez jut a kemény martenzit fázis, amelyhez a jó alakítás zálogaként is emlegetett bénit csatlakozik. Létezik kifejezetten martenzites acél, amely eléri az 1200 Mpa-os határt a szakítószilárdság terén, a törésnek kitett részek főszereplőjeként (ajtókeret-merevítés). A mangán-bór acélok kifejezetten komplex geometriújú, nagy igénybevételnek kitett alkatrészek esetében vagy biztonsági elemeknél használatosak (1650 MPa).

Az alumínium ötvözetei (réz, magnézium, cink) szintén fontos szerepet töltenek be a váz és a burkolóelemek terén. Az alapvetően kisebb szakítószilárdsági mutatót produkáló fém ötvözeteivel erősebé válik, kedvező arányt képez a szilárdság és a sűrűség terén.

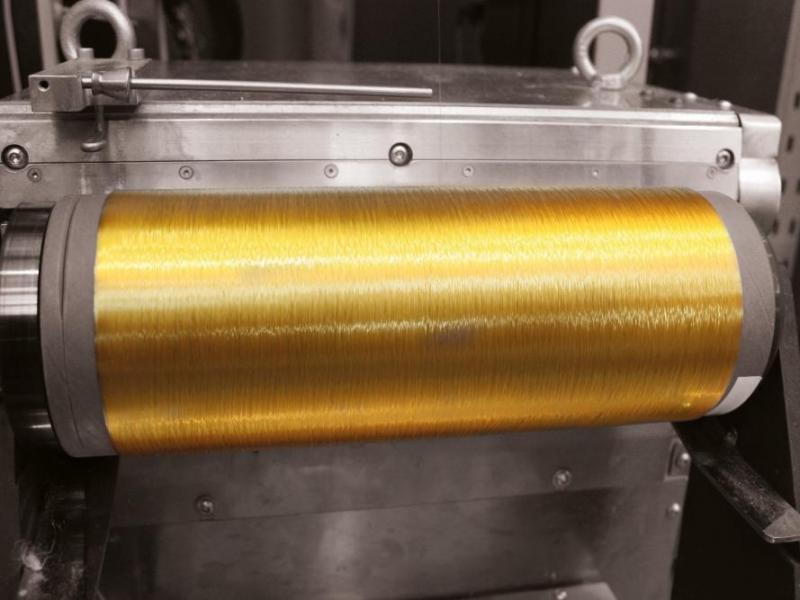

A kompozit anyagok egyre elterjedtebbek a járműgyártásban. Nemrég írtunk róla, hogy a sokak fejében berögzült szénszálas technológia széleskörű elterjedése azért még várat magára, de egy újabb lépést tettek kutató egyetemek a nagy szilárdságú (4500 Mpa, 10-20%-os nyúlás), ugyanakkor a dinamikus hatásoknak kevésbé ellenálló karbonszál konstruktőri népszerűsítésére. 60%-os költségcsökkentés így lehetséges: „Egy olyan alternatívát fejlesztettünk ki a PAN-alapú előanyag technológiához, amely körülbelül 60%-os prekurzor költségcsökkenést eredményez. Nagy vonalakban, ez az olcsó olvasztásos centrifugálásos folyamaton alapszik, speciális, olvasztható poliakrilonitril (PAN) kopolimereken, amelyet kifejezetten erre a célra fejlesztettünk ki” – magyarázta Johannes Ganster professzor, a német Fraunhofer Intézet munkatársa, a bipolimer-kutató részleg vezetője. „Amint szilárd állapotba hozhatók ezen kopolimerek, a költséghatékony prekurzor szálaik bedolgozhatók a karbonszálakba – éppen úgy, mint a hagyományos és megszokott esetben.”

Az intézet szerint számos gazdasági és ökológiai előnye van az olvasztásos tekercselésnek az oldószeres megoldáshoz képest. Nincsen szükség környezetkárosító oldószerek drága újrahasznosítására például, illetve ezek elhagyásával a tekercseléskor alkalmazott megforgatási sebesség az eredeti sokszorosa lehet a 100%-ban homogén anyagnak köszönhetően.

A prekurzor szálakat stabilizáló és karbonizáló folyamatoknak kell alávetni ahhoz, hogy karbonszálak válhassanak belőlük. Éppen ezért az olvasztva fonott szálaknak szilárd állapotba kell kerülniük. Amint az előstabilizálódás befejeződött, a többszálú fonalat folyamatosan hagyományos stabilizáló kemencébe továbbítják, ahol karbonizálódik egészen 1600 Celsius-fokos hőmérsékleten.

A műanyagmátrixú karosszéria további elemei az erősítő üveg és karbonszálak. Akár 40%-os nyúlásra is képesek kb. 3000 Mpa-os szakítószilárdság mellett, vagyis fajlagosan kedvezőbbek a tulajdonságaik – és persze az áruk is – a szénszálhoz képest. A bór és a szilícium is megjelenhet összetevőként.

Egy részlet korábbi írásunkból:

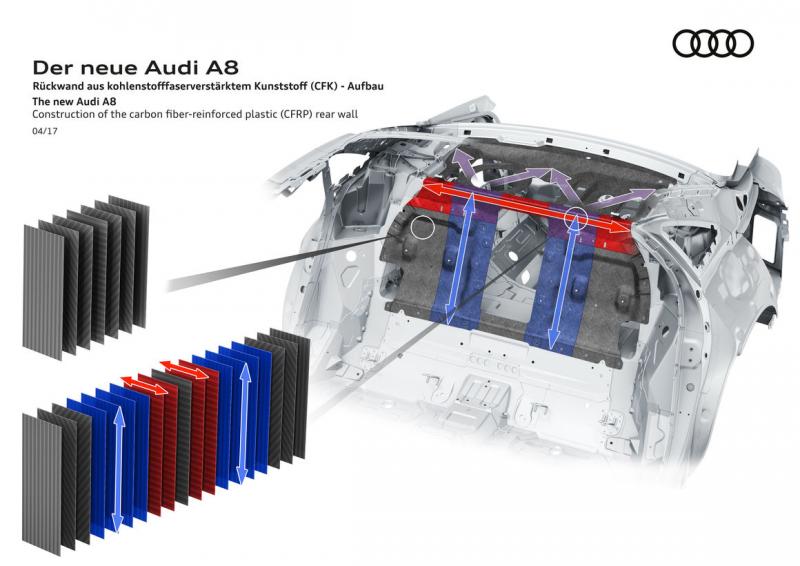

Az karbonszál erősítésű polimer (CRFP) hátsó panel képezi a legnagyobb egységét az Audi A8 utascellájának. A hossz-,oldal-,illetve nyíró irányú igénybevételek hatékony kezelésére 6-19 réteg épül egymásra. Az egyedülálló szálrétegek 50 mm széles szalagokból állnak. Érdekességük, hogy megkövetelt rostszög nélkül és minimális szálvágással illeszthetők egymásra. Az innovatív, direkt építő folyamat lehetővé teszi a hagyományos, teljes szálas lemezek gyártásához tartozó előkészítő lépés elhagyását. Szintén új fejlesztésű folyamat a rétegelt panel nedvesítése epoxigyantával, majd a pár perces utókezelés.

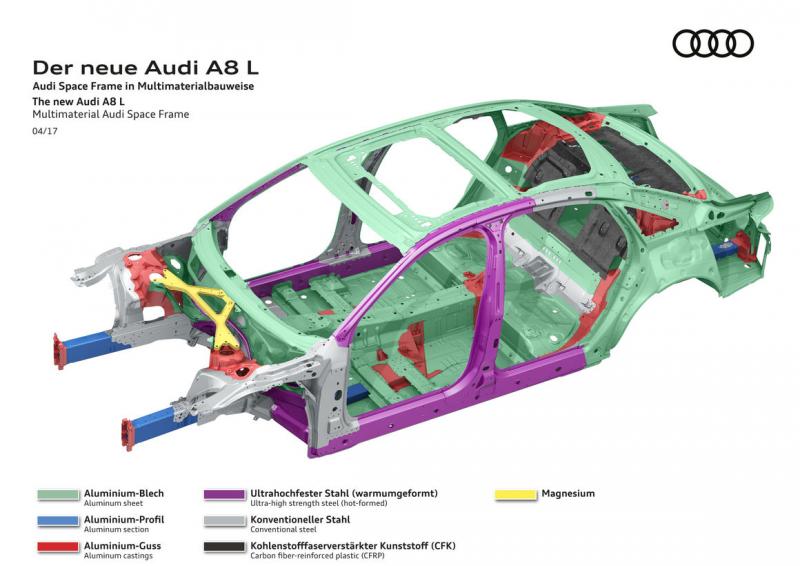

Az Audi A8 karosszériáját 58%-ban alkotja alumínium. A széleskörű hőkezelésnek köszönhetően jelentősen javult az öntött, extrudált vagy lemez alkotóelemek szakítószilárdsága, nevezetesen még 320 Mpa-os értékkel is találkozhatunk ezen a téren. A biztonsági szempontból kritikus részeken, különösen a küszöböknél, az A- és B oszlopok csatlakozó részeinél nagy szilárdságú acél teljesít szolgálatot. Az első energiaelnyelő zóna három nagyobb bugyra fontos eleme a passzív biztonságnak. Hab a tortán, hogy oldalról történő ütközés esetén 8 centivel emelkedik meg a karosszéria, hogy a küszöb - mint az ajtóknál erősebb elem - találkozzon az „idegen behatolóval”.

Végszóként, csupán néhány közismertebb anyagot és technológiát tekintettünk át nagy vonalakban ahhoz, hogy a felépítmények történelmi fejlődése után a cikksorozat második részében betekintést nyerjünk, jó eséllyel főleg miből épül fel a karosszéria autónkban. A különböző anyagok és az előállítási, illetve feldolgozó technológiák végeláthatatlan sorait elhagyva, a lényegre koncentráltunk, hogy a Töréstesztek világában című sorozat következő írásához kellő alapismerettel rendelkezzünk.

- A hozzászóláshoz be kell jelentkezni

További cikkeink a témában